盛天机械产品分类

机制砂在地铁管片混凝土中的试验研究与应用

添加时间:2024-11-25 | 文章来源:盛天机械

随着河砂资源的日益枯竭和国家环保政策的日益收紧,建筑行业砂子的供需矛盾愈发突出。在建筑工程中,由于使用了很多低劣品质的砂,对工程质量造成了很严重的影响,并且河砂价格日益上涨,人们不得不寻找使用其他材料来替代河砂,以满足建筑工程的需要。机制砂是岩石经除土开采、机械破碎、筛分而成的,公称粒径小于 5.00mm 的岩石颗粒。由于生产设备和工艺的限制,机制砂与天然河砂相比具有级配差、颗粒棱角多、质量不稳定的缺点,所配制出来的混凝土拌合物质量也不稳定[1]。且受限于其本身的质量特点,机制砂虽然在商品混凝土中应用已经有十几年的时间了,但在地铁管片混凝土中实际应用却很少。近年来,随着机制砂制砂设备和制砂工艺的不断改进,市场上逐渐出现了许多精品机制砂。精品机制砂具有粒形圆润、砂子细度模数在 3.0 以下、石粉含量可控可调、亚甲蓝值低的特点,这也为机制砂在地铁管片混凝土中的大规模使用提供了有利条件。

本文根据地铁管片的生产工艺,对济南周边的混凝土原材料进行筛选,针对机制砂的性能指标设计了混凝土试验配合比,研究了地铁管片配合比中掺加机制砂对混凝土状态和强度的影响,以及配合比中混凝土砂率、外加剂掺量、水胶比的调整方案,以满足地铁管片混凝土的技术要求。

1 混凝土原材料选择

1.1 水泥

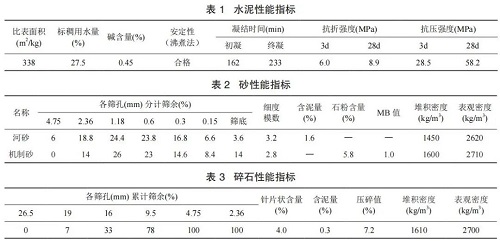

地铁管片宜选用不低于 42.5 级普通硅酸盐水泥或硅酸盐水泥,为满足管片混凝土的技术要求,宜选用早强、低碱、与外加剂适应性好的水泥,碱含量不应大于 0.6%。本文选用山东东华水泥有限公司生产的 P·Ⅱ42.5 水泥,其性能指标见表 1。

1.2 掺合料

地铁管片掺合料宜选用不低于 Ⅱ 级的风选 F 类原状粉煤灰,并需保证货源和品质稳定。为减少因掺入粉煤灰而引起的混凝土收缩开裂,根据以前试验数据积累,粉煤灰掺量一般不宜超过胶凝材料的 20%。本文选用淄博竣鸿建材有限公司生产的 Ⅰ 级风选原状粉煤灰,其 45μm 筛筛余 8.2 %,需水量比 93%,烧失量 2.4%,28d 活性指数 73%。

1.3 细骨料

地铁管片由于对混凝土的技术要求比较苛刻,细骨料通常选用级配合理、粒形圆润、空隙率小的优质天然河砂,河砂的细度模数宜为 2.5~3.0,含泥量≤2.0%。由于济南周边地区河砂开采困难,故质量普遍较差。本文选择质量相对较好的泰安崅峪大汶河砂厂河砂。机制砂选用济南周边地区质量最好的平阴山水水泥有限公司生产的机制砂,该机制砂由大型精品制砂机制成,采用 5~10mm 或 20~40mm 碎石破碎研磨而成,粒形圆润,比目前所用河砂细度模数小,且细度模数与石粉含量可控可调,亚甲蓝值低。河砂与机制砂的性能指标见表 2。

1.4 粗骨料

地铁管片宜选用连续级配、粒形良好、质地坚硬、膨胀率低、石粉含量少的碎石。由于济南周边地区 5~20mm 级配碎石粒径普遍偏大,里面 10mm 以下粒径偏少。本文碎石选择距离较近、质量最稳定的济南章丘文祖石子厂生产的碎石,采用 5~10mm 与 10~ 20mm 两级配按 2:8 搭配使用,搭配以后碎石性能指标见表 3。

1.5 外加剂

地铁管片由于对混凝土的技术要求比较高,外加剂一般宜选用与水泥有更好适应性的聚羧酸系高性能减水剂,且外加剂厂家应根据地铁管片生产工艺的要求,在设计减水剂配方时要同时达到混凝土前期损失小、后期早强效果好、减水率高和混凝土粘度小等技术要求。本文选择西卡河北建筑材料有限公司生产的 3301C(早强型)聚羧酸高性能减水剂,其减水率 31%,基准掺量时含气量 2.1%,碱含量 0.09%,氯离子含量 0.01%。

2 混凝土配合比设计及试验结果分析

混凝土设计强度等级为 C50,抗渗等级为 P12,28d 抗压强度不宜低于 59.9MPa,考虑到强度太高会增大地铁管片的脆性,28d 抗压强度也不宜高于 73MPa。混凝土需要具有良好保水性,浇筑之前和中间坍落度损失小,状态较松软,振动之下具有良好的流动性,不分层、不泌水,易排气,浇筑完毕以后混凝土表面浆体能够尽快失去流动性,易于工人收面,混凝土早期强度高,脱模强度 20MPa 以上,满足生产线 24h 运转两次的要求[2],混凝土初始坍落度宜为 (70±20)mm。试验配合比和试验结果见表 4。

通过对试验结果进行分析得出:

(1)在其它量保持不变的情况下,随着配合比中机制砂掺量的增大,混凝土坍落度逐渐变小,混凝土粘聚性变大,流动性能变差,逐渐不能满足地铁管片的生产工艺要求。

(2)在其它量保持不变的情况下,随着配合比中机制砂掺量的增大,混凝土的 7d 和 28d 强度均逐渐变大,单独使用机制砂的配合比 28d 强度超过 73MPa,富余系数较大。

(3)当机制砂掺加比例超过 50% 后,可以通过适当调整混凝土砂率和外加剂掺量的措施来调整混凝土的状态和坍落度以满足地铁管片的生产工艺要求,其中砂率调整范围一般为 1%~4%,外加剂调整范围一般为胶凝材料的 0.1%~0.3%(外加剂基准掺量为 2.0%)。

(4)地铁管片混凝土配合比的水胶比合理范围宜取 0.31~0.34 之间,在单独使用机制砂配制混凝土时,可以通过同时调整混凝土砂率、外加剂掺量和提高 0.01 水胶比的措施来使混凝土状态满足地铁管片的生产工艺要求,并且调整以后 7d 和 28d 强度没有太大降低,符合设计要求。

3 工程应用

济南轨道交通地铁 R2 线长 36.39km,全部采用地下盾构法施工,所用管片外径 6400mm,内径 5800mm,厚度 300mm,宽度 1200mm,混凝土设计强度等级为 C50,抗渗等级为 P12,耐久性设计为 100a。济南一公司为该工程生产地铁管片,公司采用机制砂掺量 50% 与单独使用机制砂的配合比各试生产了管片 200 环,所配制的混凝土保水性能良好,粘聚性适中,振动之下流动性良好,不分层、不泌水,工人容易收面,拆模强度达到 22MPa 以上,标准养护试块 28d 强度 59.9MPa 以上,混凝土抗渗性能及管片尺寸和检漏、抗拔、抗弯、三环拼装试验完全满足规范设计要求,采用混凝土养护剂养护,在存放场地存放 28d 后,管片外观颜色均匀一致,表面密实,侧面气泡及蜂窝麻面少,侧面和外弧面无开裂,受到主管部门的一致认可。

4 结论

(1)按照比例掺加或单独使用机制砂,都可以配制出强度和工作性能满足地铁管片混凝土技术要求的混凝土。配合比中随着机制砂掺量的增大,混凝土 7d 和 28d 强度也逐渐变大,并且比使用天然河砂配制时有一定的提高。通过调整混凝土砂率、外加剂掺量、水胶比来改善地铁管片混凝土状态,可以达到与单独使用粗天然河砂配制的混凝土相比相当甚至更优的混凝土状态,混凝土砂率调整范围一般为 1%~4%,外加剂调整范围一般为胶凝材料的 0.1%~0.3%(外加剂基准掺量为 2.0%),水胶比控制范围一般在 0.31~0.34 之间。

(2)机制砂的粒形情况、细度模数、石粉含量、亚甲蓝值是机制砂质量控制的几个最关键的指标。机制砂质量的控制首先要确保进入制砂设备的原材料质量,粒径要小,石粉含量与含水量要低;其次要采用合理先进的制砂设备和制砂工艺进行生产。通过确保机制砂关键指标的合格率和稳定性,进而保证地铁管片混凝土的生产质量。